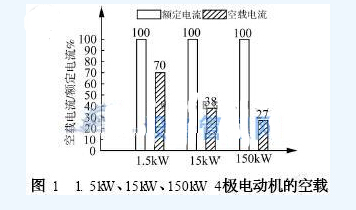

高效電機硅鋼片的選擇,不僅追求高品位,低損耗,而且在考慮,雖然品位較高的鐵損耗低,但能力的磁場會相對較差,并對小電機的磁導電能力尤為重要。如圖1所示1. 5kW、15kW、150kW三臺4極電動機的空載電流與滿載電流的比值。從圖1中可見, 1. 5kW電動機中因無功電流占定子電流的比例較大,因此空載電流(主要是磁化電流)在滿載電流中占了相當大的比例,達到70%左右,隨著功率的增加,空載電流所占滿載電流的比例逐漸減小。因此對小功率電機,定子銅損耗占總損耗比較大,應優(yōu)先使用磁特性的電鋼板導軌做定子鐵芯,這可以大大降低磁化電流,大大提高鐵耗和定子銅耗。

電流與滿載電流的比值

而對于功率較大的電機,由于空載電流所占滿載電流的比例較小,鐵耗在總損耗中已占相當大的比例,選用高導磁的硅鋼片,對于提高效率效果并不明顯,因此降低鐵心材料的單位損耗將有助于減少鐵耗。由于電動機設計和制造的原因,電動機試驗的鐵耗大大超過按鋼廠提供的單位鐵損值所計算的數(shù)值,鐵耗增加的原因主要是鋼廠的單位鐵損值是按Ep2stein方圈法對條料試品進行測試,但在材料經(jīng)過沖剪疊壓后,受到很大的應力而使沖片的導磁性能惡化和鐵損增加,此外由于齒槽的存在引起氣隙齒諧波磁場在鐵心表面引起空載高頻損耗,這些都將導致電動機產(chǎn)成后鐵耗顯著增加,因此除了選擇較低單位鐵損的磁性材料外,尚需控制疊片壓力和采取必要的工藝措施以降低鐵耗。

雖然早在2002 年底,國家提出要推廣冷軋片,即“以冷代熱”,但冷軋片的種種弊端(如冷軋片的失效期問題和對機械應力的敏感) ,對于高效電機的研制始終是個障礙。目前,國內(nèi)主要高效電機制造廠硅鋼片采用的是熱軋片,其牌號和相關電磁性能見表1 (此性能頻率為50Hz) 。該牌號硅鋼片屬高硅高碳、密度小、重量輕、材料穩(wěn)定性好,基本無失效期,沖剪應力遠小于冷軋片。從表1上看,其低場磁性并不是很好,但對于高效電機而言已經(jīng)足夠了,因為高效電機定子磁密在1. 0T~1. 5T之間,轉子磁密在1. 0T~1. 6T之間。

如果采用冷軋片,要充分發(fā)揮其優(yōu)點,必須解決其沖剪后的機械應力問題,解決冷軋片沖剪應力理論上的方法很多,其中最有效方法是選擇合理的退火工藝。但目前,該項工藝因受設備和工藝參數(shù)的限制,在國內(nèi)并沒有推廣,只是在小電機上采用過此工藝。